Manutenzione predittiva

Impianti affidabili per affrontare le sfide della competizione globale. Video e slide della presentazione realizzata in occasione del 178° incontro del Gruppo Progetto Innovazione del 20 ottobre 2021

Cesare G. Viganò

Socio ALDAI-Federmanager - cgv.srls@gmail.com

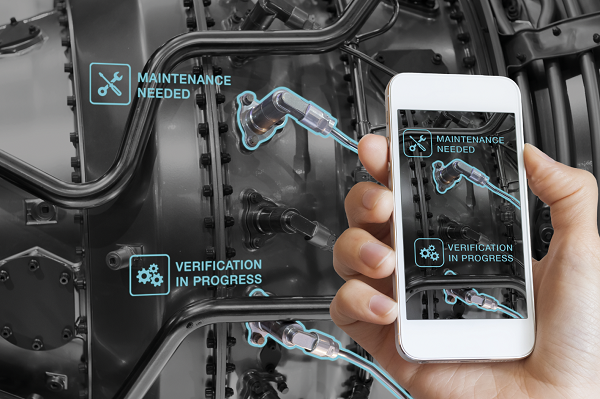

Il futuro dell’industria è fatto di macchine in grado di prevedere i guasti, chiedere aiuto e guidare le maestranze alla risoluzione del problema, prevenendo fermi di produzione, problemi di qualità ed effetti collaterali.

La pratica della manutenzione predittiva è la chiave per questo futuro ed è un’opportunità irrinunciabile. Certamente per le imprese manifatturiere, utilizzatrici delle macchine industriali e forse ancora di più per chi quelle macchine industriali le produce.

Non stupisce, in questo contesto, che il mercato della manutenzione predittiva sia in crescita verticale, con proiezioni di 12,3 miliardi di dollari entro il 2025, con un tasso composto di crescita annuo (CAGR) del 25,2%.

Ai primordi del processo di manutenzione c’è la manutenzione reattiva, ovvero il processo che consente di riparare le macchine e gli impianti quando si rompono. È però ben noto che i guasti provocano moltissimi danni alla produzione. Fermi non programmati, effetti collaterali, sprechi di materia prima e problemi di qualità.

Per questo sono nate le pratiche di manutenzione preventiva su base statistica, messe in atto attraverso la sostituzione periodica degli elementi critici che hanno durata di esercizio nota, allo scopo di prevenire i guasti, programmando i fermi di produzione.

La pratica della manutenzione predittiva si basa sul monitoraggio dei parametri fisici che caratterizzano il funzionamento di macchine e impianti allo scopo di identificare i rischi imminenti e quindi i guasti, prima che si verifichino.

L’obiettivo è quello di massimizzare l’OEE, (Overall Equipment Effectiveness), un indice sempre più “popolare” che molti considerano fondamentale non solo per gli impianti, ma per la valutazione della competitività dell’impresa nel suo complesso.

La pratica della manutenzione predittiva non è nuova. Se ne fanno risalire le origini al brevetto del metodo “shock pulse”, del 1969. Il primo metodo che consentiva di prevedere la rottura dei cuscinetti a sfera monitorando l’insorgenza di vibrazioni ultrasoniche.

Da allora si sono sviluppati molti metodi che si sono applicati e si applicano prevalentemente utilizzando dei dispositivi portatili, mentre la misura e l’analisi delle vibrazioni sono ancora i temi più frequenti.

Tuttavia, è oggi che la manutenzione predittiva trova la massima diffusione. La disponibilità delle tecnologie di base I.I.O.T. (Industrial Internet of Things) e di intelligenza artificiale unita alla rilevanza che l’affidabilità e la sostenibilità degli impianti hanno assunto nello scenario competitivo, hanno dato un impulso sostanziale al settore, con la possibilità concreta di realizzare sistemi di sensori permanentemente installati in campo.

Una scommessa tecnologica da non sottovalutare e della quale possiamo avere un’idea facendo alcune considerazioni.

Le macchine industriali hanno cicli di obsolescenza molto più lunghi di quelli legati a sensori e sistemi informativi. Immaginare di sostituire tutte le macchine di un impianto con altre dotate della sensoristica necessaria non è una strada neppure vagamente percorribile.

Di conseguenza è chiaro che il tema prevalente è la possibilità di installare i sensori e i sistemi adeguati in contesti esistenti, le caratteristiche dei quali non sono sempre completamente note.

Se supponiamo di rilevare i dati relativi alle vibrazioni di un centinaio di sensori, dovremo trasferire, conservare e analizzare circa 160 Gbyte di dati al giorno. Questo significa circa 58 Tbyte di dati l’anno. Considerando che cento sensori sono molto meno di quanto realmente occorre a un impianto, abbiamo un’idea del problema.

Il tema della gestione dei dati è solo uno degli aspetti da affrontare. I sensori vanno alimentati, devono poter essere rimossi e nuovamente installati in modo facile e sicuro, per non ostacolare le attività di manutenzione.

Più di ogni altra cosa, è necessario riuscire a trasformare una grande quantità di dati astratti in poche informazioni chiare, comprensibili e concrete.

Vale la pena cogliere e affrontare la sfida? Certamente sì.

I sistemi di monitoraggio e manutenzione predittiva si sono dimostrati in grado di incrementare l’OEE degli impianti sui quali sono stati applicati con percentuali a due cifre. Fino al 30%.

Il mercato offre oggi un buon numero di soluzioni che consentono di realizzare e applicare sistemi di manutenzione predittiva realistici e sostenibili. Per la manifattura, un tema inevitabile per guardare al futuro. Per i costruttori di macchine, un modo di stabilire e aumentare la relazione con i Clienti. Un approccio competitivo irrinunciabile sul mercato del nuovo. La possibilità di dare nuova vita e valore alle macchine già presenti in campo.

Tutto comincia da una nuova consapevolezza del processo di manutenzione, della sua importanza e degli strumenti che la tecnologia mette a disposizione per fare in modo che questo processo diventi un vero vantaggio competitivo.

La videoconferenza sulla Manutenzione Predittiva organizzata dal collega

Cesare Viganò nell'ambito degli incontri Progetto Innovazione

si è tenuta mercoledì 20 ottobre 2021 alle ore 14:30 con la presentazione di

Angelo Duilio Tracanna, CEO di Digital Media Industries S.r.l.,

protagonista della manutenzione predittiva Made in Italy

Cliccare Manutenzione Predittiva per scaricare le slide della presentazione

Cliccare il video seguente per rivedere la presentazione

01 novembre 2021

Localizza

Localizza

Stampa

Stampa

WhatsApp

WhatsApp