Siderurgia Green

Per conseguire sviluppo sostenibile è necessario abbattere i gas serra e in particolare le emissioni di anidride carbonica (CO2). La siderurgia è fra i settori con le maggiori emissioni e le nuove tecnologie possono ridurre notevolmente l'impatto ambientale. L'articolo rappresenta una "Pillola Formativa" per promuovere soluzioni per la de-carbonizzazione e le competenze per uno Sviluppo Sostenibile.

Paolo Stagnoli

Dirigente Tenova

Fausto Ciavatta

Componente del Gruppo Progetto Innovazione

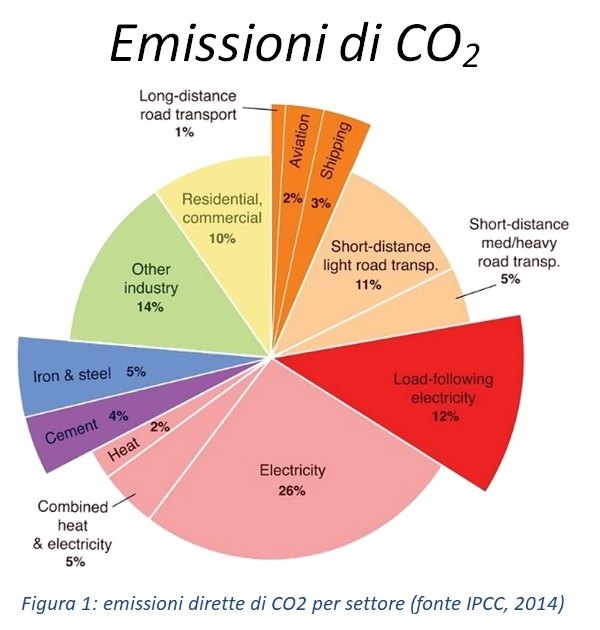

L’industria ed il trasporto pesante generano oggi circa il 30% dell’anidride carbonica di origine antropica, fra i principali fattori che contribuiscono all'effetto serra. La siderurgia è responsabile per il 5% delle emissioni dirette, e del 15% delle emissioni totali, ma l’impatto è molto diverso a seconda del processo utilizzato. Fra le altre cause delle emissioni, la produzione di energia elettrica genera il 28% delle emissioni, i fabbisogni residenziali e commerciali circa il 10%.

Riciclo dell’acciaio

L’acciaio, assieme al vetro e a pochi altri, è un materiale infinitamente riciclabile. Il rottame (travi e tondini recuperati da edifici demoliti, carcasse di autoveicoli, elettrodomestici e altro ancora) viene fuso e purificato, ed al liquido così ottenuto si aggiungono elementi di lega che permettono al nuovo prodotto di raggiungere le proprietà fisiche richieste.

Nella maggior parte dei casi si usano forni elettrici ad arco, fondendo il rottame con archi elettrici che raggiungono temperature di oltre 5.500°C ed iniettando ossigeno che brucia le materie combustibili e l’eccesso di carbonio. Dopo l’aggiunta di alcuni elementi leganti Il metallo liquido così prodotto viene poi colato formando barre e piastre che diventeranno nuovi prodotti.

La produzione di acciaio attraverso questo processo genera circa 400-500 grammi di CO2 per ogni kg di acciaio prodotto, ed è quella con il minimo impatto ambientale.

La maggioranza di queste emissioni sono indirette, generate nel produrre l’energia elettrica usata nel processo, e con la de-carbonizzazione dell’energia il riciclo dell’acciaio scenderà a meno di 100 grammi per kg. Oggi quasi l’80% dell’acciaio italiano viene prodotto così, facendo del nostro Paese uno dei più “verdi” per la siderurgia.

Siderurgia Green primo esempio di Pillola Formativa

Cliccando il video è possibile ascoltare la presentazione di Paolo Stagnoli in occasione della videoconferenza sulle Pillole Formative realizzata il 27 maggio 2020, nell'ambito della manifestazione Milano Digital Week.

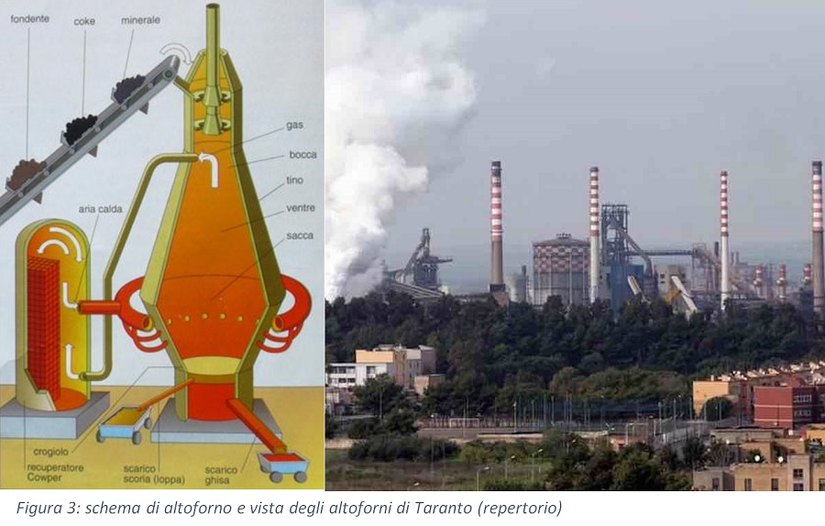

Altoforno e convertitore

La produzione di acciaio cosiddetto “primario” parte invece da minerali di ferro. In natura il ferro esiste solo come ossidi e per utilizzarli occorre prima separare l’ossigeno dal ferro usando gas come l’idrogeno ed il monossido di carbonio capaci, in certe condizioni, di rompere il legame e trasformare gli ossidi in metallo.

Il modo più tradizionale e diffuso al mondo consiste nel caricare una miscela di minerale di ferro, carbone e calce in un grande forno verticale (l’altoforno) in cui si insuffla aria che permette la combustione del carbone generando un flusso di monossido di carbonio (CO) che risale la colonna e separa l’ossigeno dal ferro, trasformandosi a sua volta in anidride carbonica (CO2). Il metallo liquido che fuoriesce dal fondo del forno (detto ghisa) contiene troppo carbonio per essere utilizzato e deve essere affinato in un convertitore dove si inietta ossigeno generando altra anidride carbonica. Come per l’acciaio riciclato il liquido così prodotto viene infine addizionato di leganti, colato e trasformato in semilavorati.

Il processo di produzione via altoforno e convertitore produce fino a 2.000 grammi di CO2 per ogni kg di acciaio prodotto, circa quattro volte di più del processo di riciclo. Trasformare gli ossidi consuma energia e questa trasformazione viene operata usando carbone distillato (chiamato coke). Tra i processi disponibili questo è a maggiore impatto ambientale, ma è anche quello più utilizzato: quasi il 70% dell’acciaio nel mondo oggi viene prodotto così.

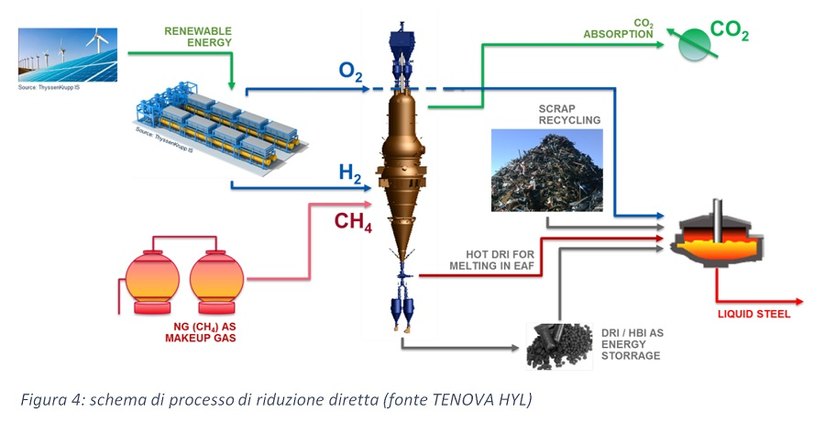

Il processo di riduzione diretta e la conversione a idrogeno

Invece di usare carbone il processo di Riduzione Diretta del minerale usa gas naturale (metano) e vapore per trasformare il minerale in metallo: il metano (CH4) reagisce con il vapore (H2O) formando una miscela idrogeno e monossido di carbonio (H2 e CO) che estraendo l’ossigeno dagli ossidi genera vapore e anidride carbonica (H2O e CO2). Il materiale prodotto (chiamato DRI, Directly Reduced Iron) è solido e viene caricato in un forno elettrico dove viene fuso e portato alle condizioni desiderate come si fa per il rottame.

Questo processo di produzione produce circa 1.000 grammi di CO2 per ogni kg di acciaio prodotto (cioè la metà del processo via altoforno) e sostituendo il gas naturale con idrogeno prodotto da fonti rinnovabili è possibile ridurre le emissioni a meno di 100 grammi per kg. Questa tecnologia è già industrializzata, tanto che in Svezia un consorzio di aziende chiamato HYBRIT avvierà entro il 2020 un impianto pilota di produzione di acciaio a zero emissioni di CO2 che utilizzerà idrogeno prodotto da fonti rinnovabili.

Le sfide della riconversione

Oggi circa 1,2 miliardi di tonnellate all’anno su un totale di 1,8 miliardi viene prodotto via altoforno generando oltre 2 miliardi di tonnellate di CO2, pari al 90% delle emissioni dovute alla siderurgia. La conversione di questi impianti è necessaria per ridurre le emissioni del settore siderurgico ma vi sono diverse difficoltà.

Innanzitutto non c’è abbastanza rottame disponibile, e l’uso di acciaio continua ad aumentare. Studiando le economie più mature si stima che per il prossimo futuro la quota di acciaio prodotta da riciclo possa arrivare a non più del 50% del totale.

Esistono poi limiti tecnologici: autoveicoli ed elettrodomestici demoliti contengono rame (parti elettriche dei veicoli e degli elettrodomestici) che inquina l’acciaio peggiorandone le proprietà. Non si può utilizzare acciaio inquinato nelle applicazioni che richiedono grandi deformazioni (carrozzerie automobilistiche) o impieghi critici che debbono sopportare basse temperature (rotaie ferroviarie).

Il mondo ha ancora bisogno di notevoli quantità di acciaio prodotto via altoforno o riduzione diretta.

Il piano dell’EU e le soluzioni disponibili

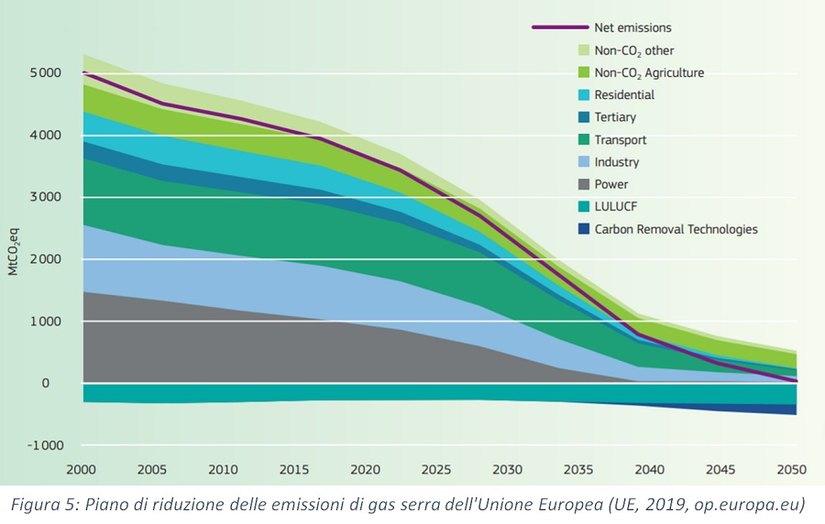

L’Unione Europea ha definito il proprio piano di riduzione delle emissioni per limitare il riscaldamento globale. Il primo obbiettivo richiede una riduzione del 20% entro il 2030 rispetto ad oggi, e il settore siderurgico dovrà fare la propria parte. Questo piano viene applicato tramite il meccanismo di emission trading e il sostegno economico ad iniziative e progetti di de-carbonizzazione.

Nonostante questo il passaggio alla riduzione diretta sta avvenendo solo nelle aree in cui il gas naturale è disponibile a basso costo (come Russia, Medio Oriente, Nord Africa e Nord America). Il graduale aumento della disponibilità di idrogeno permetterà di adottare questa tecnologia anche in paesi poveri di materie prime come l’Italia, ma il raggiungimento degli obbiettivi di riduzione delle emissioni richiede che la transizione cominci al più presto soprattutto nei Paesi che, come Germania e Polonia, fanno largo utilizzo di carbone per la produzione siderurgica e la generazione di energia elettrica.

Le politiche comunitarie dovranno continuare a stimolare la transizione incentivando le industrie che sceglieranno di investire in innovazione e mettendo in opera provvedimenti tali da impedire che la produzione siderurgica si sposti verso Paesi con regolamenti più permissivi. Sono comunque già in corso diversi progetti in Europa, in Nord America e in Cina per ridurre le emissioni di gas serra tramite il passaggio alla riduzione diretta.

Esercitazione

Quale percentuale di produzione con altoforno è necessario trasformare in nuova tecnologia DRI per conseguire la riduzione di 40 milioni di tonnellate di CO2 entro il 2030 per raggiungere l’obiettivo fissato dall’Unione Europea?

27 maggio 2020

Localizza

Localizza

Stampa

Stampa

WhatsApp

WhatsApp