Intervista sulle tecnologie di frontiera per la competitività delle imprese

Corriamo il rischio di percepire l’Industry 4.0 come uno slogan se non entriamo nel merito della sua concreta applicazione nelle imprese e l’intervista a Guido Porro, Amministratore Delegato di Dassault Systèmes in Italia, ha l’obiettivo di capire meglio cosa possono fare per la nostra azienda le tecnologie di frontiera che abilitano nuove strategie aziendali e valorizzano il ruolo manageriale.

Franco Del Vecchio

Consigliere ALDAI Federmanager e Segretario CIDA Lombardia - lombardia@cida.it

Le imprese innovative, dalle grandi alle più piccole, stanno conquistando competitività a livello globale utilizzando tecnologie e metodologie in ottica Industry 4.0 e l’Italia risulta essere il secondo paese al mondo per rientro delle attività produttive delocalizzate alcuni anni fa, anche per la minore differenza dei costi della manodopera generati dall'automazione. Industry 4.0 corre però il rischio di diventare uno slogan se non si entra nel merito della sua concreta applicazione nelle imprese. I manager che costituiscono il motore d’innovazione, in grado di definire il percorso di sviluppo per generare vantaggio competitivo e valore per le imprese, hanno la necessità di “entrare nel merito” delle tecnologie abilitanti, delle architetture, dei benefici e delle modalità di implementazione nella catena del valore dell’impresa. Non possiamo limitarci all’approccio teorico e ai benefici fiscali, ed è utile approfondire l’argomento con chi conosce la realtà delle imprese. Ne parliamo con Guido Porro, da cinque anni AD di Dassault Systèmes Italia e Managing Director EuroMed, la multinazionale leader nelle soluzioni applicative software per molteplici settori industriali, con oltre 3 miliardi di € di fatturato e più di 15.000 dipendenti, portatrice di tecnologia, cultura dell’innovazione e formazione per l’Industria 4.0.

Quali sono i principali contenuti e benefici delle imprese che hanno investito nelle soluzioni Industry 4.0, in Italia e in altri Paesi?

Guido Porro, Managing Director EuroMed, Dassault Systèmes

L’azienda che evolve in ottica Industry 4.0 fa delle informazioni e della flessibilità gli assi strategici della propria crescita e crea le condizioni per innovare il proprio business secondo parametri che un decennio fa erano inimmaginabili. Questo è il valore che generano i nostri clienti.

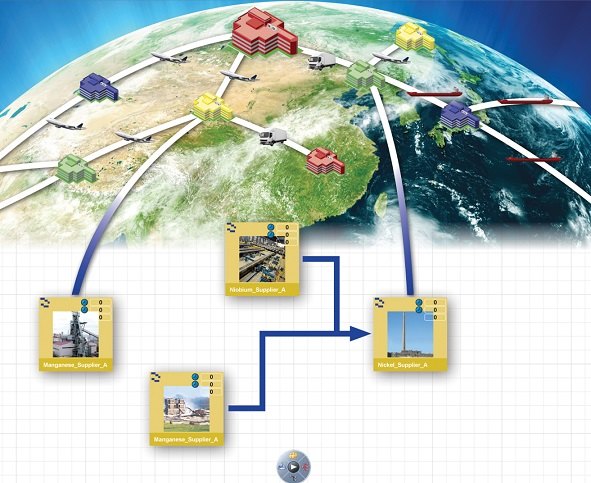

In Dassault Systèmes serviamo più di 200.000 aziende nel mondo e lavoriamo ogni giorno a migliaia di casi incentrati sull’innovazione dei processi industriali in tutti i settori, attraverso soluzioni CAD (progettazione assistita da computer), strumenti di analisi e simulazione, strumenti di ottimizzazione logistica, PLM (gestione del ciclo di vita dei prodotti), pianificazione produttiva e MES (sistemi di gestione della produzione), implementati secondo una logica di piattaforma e di continuità di processo. Così rendiamo le imprese capaci, in prospettiva, di utilizzare i dati per trasformare la loro offerta in un ecosistema di “prodotti-servizi” altamente fidelizzante per il cliente; tutto questo senza stravolgere l’azienda, perché la piattaforma comunica con i sistemi, i macchinari e le tecnologie esistenti.

Cito solo alcuni nomi italiani con cui collaboriamo a un percorso d’innovazione aperta in chiave Industry 4.0, basato sulla nostra Piattaforma 3DEXPERIENCE. Maschio Gaspardo, operante nel mercato fortemente globalizzato delle tecnologie agricole, che sta trasformando i suoi macchinari in portali di consulenza per l’agricoltura sostenibile e di precisione. Safilo, nome di punta nel fashion, che ha conseguito in poco tempo un modello di “go-to-market” interamente supportato dal dato digitale 3D e dalla realtà virtuale, dal concept fino all’industrializzazione delle collezioni, con enormi benefici di creatività, costi, tempi e servizio ai clienti. Il Gruppo Riello, tra i leader nelle energie rinnovabili, ha adottato la Piattaforma 3DEXPERIENCE per gestire ed integrare i dati e le competenze delle varie sedi del mondo e per promuovere la collaborazione globale, velocizzando ricerca e sviluppo dell’innovazione, progettazione, approvvigionamenti, produzione e assistenza.

Quali aziende possono trarre i maggiori benefici e quali sono le differenze d’approccio all’Industry 4.0 fra le grandi, le medie e le piccole imprese?

Tutte le aziende possono beneficiare dell’Industry 4.0. Da anni stiamo sviluppando e lanciando prodotti digitali “democratici”, di semplice adozione, molto performanti, facilmente fruibili e in grado di produrre cambiamenti in tempi veloci. Il “cloud” ci permette di rendere molto più “leggeri” l’implementazione e l’utilizzo delle tecnologie di processo che abilitano l’Industry 4.0, di sfruttare l’IoT (l’internet dei dispositivi), di scegliere ciò che serve specificamente a ogni azienda.

Per la piccola azienda è più semplice cominciare da interventi di processo parziali e poi procedere, passo per passo, verso la continuità digitale. Per la grande azienda occorre un approccio più ampio, approfondito e globale rispetto a dati e processi, che deve tenere conto di molte più variabili e interazioni.

A tutte le aziende servono curiosità, versatilità, disposizione al cambiamento, apertura a una concezione olistica dei processi industriali. Su questo piano, grandi e piccole aziende sono in parità. In ogni caso è il management ad apportare l’impronta giusta e consentire una formazione proiettata nella fabbrica del futuro, altamente digitalizzata anche se operativa.

Quanto tempo richiede mediamente l’implementazione di una soluzione Industry 4.0 per conseguire i primi risultati, diciamo dall’ordine?

Dipende da quali sono gli obiettivi e le condizioni di partenza, ma ci sono trasformazioni che possono entrare a regime in meno di un mese. È possibile implementare soluzioni “Plug&Play” nelle applicazioni IoT con la nostra piattaforma 3DEXPERIENCE per abilitare funzionalità di business intelligence in pochissimo tempo. Con la lettura intelligente dei dati provenienti dal mercato, i progettisti possono innovare i processi di sviluppo dei prodotti analizzando come questi vengono effettivamente utilizzati dai clienti sul campo. Attraverso la collaborazione tra progettazione e assistenza tecnica è anche possibile implementare la manutenzione predittiva, arrivando pressoché ad azzerare i guasti dei macchinari in uso sul mercato.

Quali nuove competenze dovrebbero sviluppare i manager delle imprese per conseguire concreti risultati dall’adozione di soluzioni digitali abilitanti?

Industry Dassault Systems DELMIA Global Production System Planning

Innanzitutto, digitalizzazione, comprensione delle tematiche di IoT, data intelligence e smart manufacturing, oltre che una visione del mercato e dei suoi processi nel complesso. Muoversi verso l’Industria 4.0 deve essere una scelta strategica, prima che economica, che ha bisogno di ridefinizione dei processi aziendali, di un percorso di digital transformation, di una logica di collaborazione. I manager devono essere in grado di concepire nuovi modelli di business e di scegliere il personale adeguato, aggiornato ai parametri dell’industria digitale e della fabbrica intelligente. Devono saper inserire dei “profili medi” in grado di concepire e progettare componentistiche più semplici secondo i nuovi criteri del manufacturing; occorrerà loro una forza lavoro che sia curiosa e versatile, pronta a superare l’eccessiva specializzazione delle competenze richiesta fino a poco tempo fa dall’industria.

Quali iniziative proponete alle imprese per approfondire l’impatto delle nuove tecnologie Industry 4.0, per valutare il ritorno degli investimenti per la loro impresa?

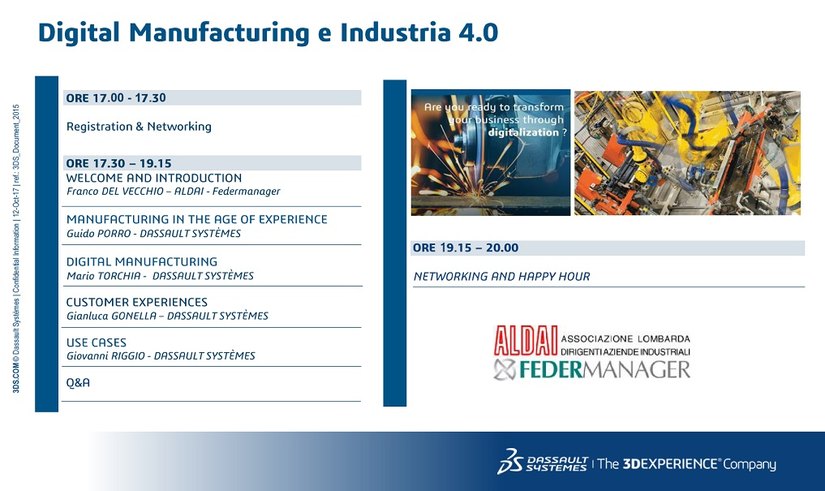

Dassault Systèmes Italia organizza forum e seminari che hanno lo scopo di sensibilizzare, informare il management sulle evoluzioni dell’industria e sui benefici dello sviluppo della continuità digitale dei processi industriali. In ALDAI, il prossimo 2 novembre, il seminario Digital Manufacturing & Industry 4.0 affronterà proprio queste tematiche. Un altro appuntamento imminente da non perdere è il 3DEXPERIENCE Forum Italia, il 14 novembre che, quest’anno, si terrà presso La Macchina del Tempo, Museo Storico Alfa Romeo ad Arese. I nostri eventi sono occasioni in cui ascoltare, ma anche confrontare problematiche con aziende di altri settori, con i nostri esperti e trovare modelli innovativi per crescere. In qualunque momento inoltre, la nostra task force di consulenti può essere contattata a Milano, Padova, Torino e Roma. Si tratta di specialisti dei vari comparti industriali, che conoscono le particolarità dei processi dello specifico settore, le sfide e le opportunità di quei mercati a livello nazionale e internazionale.

Come giudica gli incentivi Statali del Piano Nazionale Industria 4.0 e cosa migliorerebbe?

Guido Porro, Managing Director EuroMed, Dassault Systèmes

Il piano del MISE ha individuato nove punti base della trasformazione digitale: soluzioni avanzate per il manufacturing, manifattura additiva, realtà aumentata, simulazione, integrazione verticale e orizzontale, industrial internet, cloud, cybersecurity, big data e analisi di dati. Abbiamo soluzioni in tutti questi contesti e riteniamo gli incentivi coerenti per rispondere alle esigenze dell’innovazione tecnologica.

Ma alcune criticità restano, tra queste la piena comprensione della normativa e ciò che ne deriva, per esempio le caratteristiche che i beni prodotti devono avere, collegarle al piano degli investimenti, i dubbi legati alla tempistica, ecc.

Dunque, l’investimento in sviluppo di competenze, a livello sia di management sia di personale operativo, è davvero centrale nel pacchetto di proposte che vanno portate avanti nei confronti del Governo. La quadratura del cerchio va cercata nel fattore umano, se vogliamo che il piano Industria 4.0 non resti solo un’occasione golosa per sfruttare un incentivo fiscale, ma sia davvero il contesto giusto per adottare la tecnologia come acceleratore dell’innovazione dei nostri modelli di business.

Quali sono gli aspetti distintivi della vostra proposta?

Proponiamo l’adozione di soluzioni basate su una piattaforma di business strategica, la nostra 3DEXPERIENCE Platform. Sul lato dell’integrazione interna, è stata studiata per abbattere i silos che da sempre si creano nelle aziende: il marketing che non parla con lo sviluppo prodotto, che non parla con gli ingegneri e con la produzione, la quale non comunica con l’assistenza, e così via. Con 3DEXPERIENCE i dati costituiscono una fonte unica di conoscenza in condivisione, la base per un linguaggio comune comprensibile a tutti grazie al 3D e alla realtà virtuale, la chiave per abilitare processi flessibili e interattivi. In ambito manufacturing abbiamo sviluppato applicazioni “smart” a tutto campo, dallo “shop floor” alla logistica, per mettere a frutto le nuove tecnologie come l’IoT e la stampa additiva.

Le nostre soluzioni cloud semplificano l’adozione degli strumenti e la digitalizzazione dei processi, ad hoc caso per caso, ma sempre secondo una logica di piattaforma che garantisce flessibilità, modularità e scalabilità assolute.

Alle imprese portiamo competenze, cultura dell’innovazione, strumenti e formazione indispensabili alle varie figure aziendali. Ai manager portiamo consulenza, visione e soluzioni. Mettiamo a disposizione programmi di education e training a tutti i livelli con la nostra Academy e con percorsi di studio e moduli definiti e sviluppati da una comunità internazionale di docenti. Rendiamo l’Industry 4.0 concreta e accessibile a tutti.

I colleghi interessati ad approfondire l’argomento potranno partecipare al seminario "Digital Manufacturing e Industria 4.0" organizzato in collaborazione con Dassault Systèmes giovedì 2 novembre dalle 17:30 alle 19:30 presso la sala Viscontea ALDAI – Federmanager a Milano, via Larga 31. CLICCA QUI per iscriverti al seminario.

Di seguito il video delle soluzioni 3DEXPERIENCE

01 ottobre 2017

Localizza

Localizza

Stampa

Stampa

WhatsApp

WhatsApp