Siderurgia Sostenibile

Dedicato all'innovazione degli impianti siderurgici il 161° incontro del Gruppo di Lavoro Progetto Innovazione del 29 gennaio 2020.

Franco Del Vecchio

Segretario CIDA Lombardia - lombardia@cida.it

Fabio Maddalena di Tenova ha presentato l’evoluzione della siderurgia finalizzata alla decarbonizzazione.

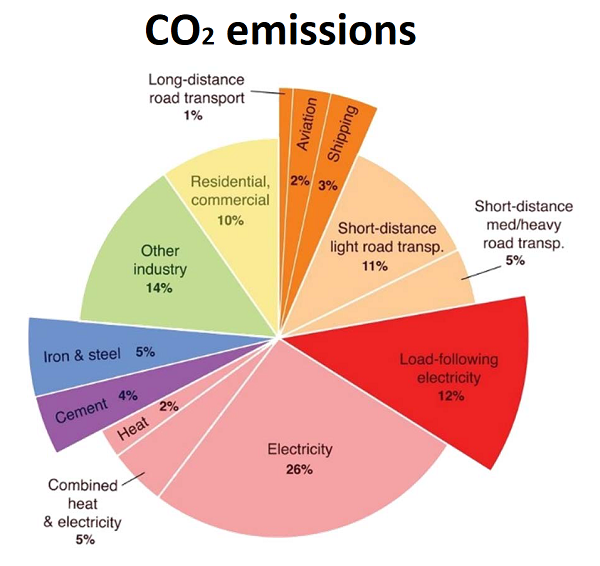

Il settore siderurgico contribuisce con il 7% alla produzione di CO2, 5% di emissione diretta alla ciminiera più 2% di energia elettrica per la produzione di ferro e acciaio, rispetto al 28% dovuto alla generazione di energia elettrica, 22% per i trasporti e 10% per i fabbisogni residenziali e commerciali.

Nella produzione dell’acciaio le fonti di eneriga sono in diverse possibili combinazioni: il cabone, l’elettricità e vari gas fra i quali l’idrogeno, il meno inquinante.

Il più tradizionale e diffuso sistema di produzione dell’acciaio utilizza l’altoforno caricato con strati di minerale di ferro (ossido di ferro FeO) e carbone per fondere il ferro e ridurre l’ossigieno per ottenre la ghisa, con elevata emissione di CO2; circa 1.600 Kg di CO2 per tonnella di acciaio.

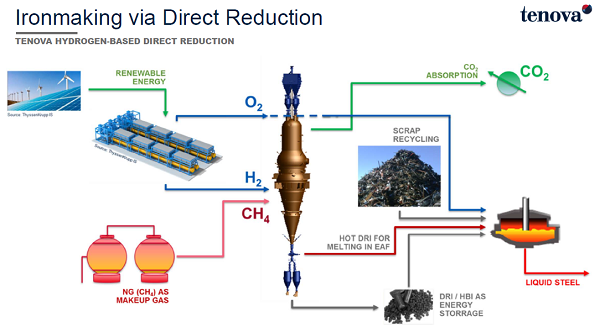

Altro processo di produzione dell’acciaio è detto “Riduzione diretta” che avviene riducendo il minerale ferroso in pellet caricato in un reattore alimentato da gas ottenuti dal metano e vapor d’acqua per produrre una miscela di idrogeno e anidride carbonica che permette di produrre palline di ferro (DRI, Direct Reduced Iron) con una percentuale del 6% circa di carbone. La “Riduzione diretta” produce la metà di CO2 rispetto l’atoforno e cioè 800 Kg di CO2 per tonnella di acciaio.

I metodi di produzione meno inquinanti sono quelli basati sull’energia elettrica nelle modalità tradizionali e ad arco, utilizzati prevalentemente per la fusione di rottame, ma può utilizzare anche il pellet di minerali ferrosi. L’emissione di CO2 si riduce a circa 270 Kg per tonnellata di acciao prodotto. I forni elettrici prevedono anche il recupero di energia elettrica e/o di calore, prima del passaggio dei fumi di scarico nei filtri per la riduzione dell’inquinamento. Fra le imprese siderurgiche che utilizzano forni elettrici con recupero di energia elettrica e generazione di acqua calda per pre-riscaldamento la Ori Martine a Brescia e Arvedi a Cremona con il forno più grande d’Italia e fra i più produttivi al mondo.

Per essere sostenibili riducendo l’emissione di CO2 bisogna utilizzare sistemi alimentati dall’energia elettrica o dall’idrogeno, anch’esso prodotto con energia elettrica. Naturalmente se l’energia elettrica è prodotta con fonti rinnovabili le emissioni di CO2 saranno inferiori rispetto all’uso dei combustibili fossili e il mix 2016 per l’Europa indica 195 grammi di CO2 per Kw di energia elettrica, con valori superiori in Germania e Polonia a causa del maggiore uso di carbone.

La produzione modiale di acciaio è di un miliardo e 800 milioni di tonnellate, dei quli un miliardo e 200 Milioni di tonnellate prodotte in Cina e solo 178 Milioni in Europa, con circa 20 in Italia (poco più dell’1% della produzione mondiale) dei quali 4,5 Milioni di tonnellate prodotti dall’impianto Acelor Mittal di Taranto. Il 70% della produzione mondiale è realizzata in altoforno e convertitore partendo da minerale di ferro, mentre il 30% è prodotta con energia elettrica. In Europa circa il 60% dell’acciaio è prodotto con il rottame e la percentuale rimanente con minerale di ferro.

Il consorzio svedese Hybrit dichiara di ridurre a 25 Kg l’emissione di CO2 per tonnellata di acciaio utilizzando energie rinnovabili per produrre idrogeno per forni Direct Reduction con elevato recupero di energia e sistemi di assorbimento di CO2 . Maggiori informazioni leggendo l’articolo “Un 2020 carico di sfide per la siderurgia sostenibile”.

Tenova possiede competenze e soluzioni per la siderurgia con elevata versatilità applicativa e con capacità produttiva fino a 2 milioni di tonnellate di DRI l’anno per impianato, che abbinato a due forni elettrici in parallelo permette di produrre circa 1 milione e 800 mila tonnellate l’anno di ghisa. Valori equivalenti per la produzione di acciaio in funzione delle necessità e del sistema produttivo.

Il passaggio dall’altoforno ai sistemi DRI permette di ridurre drasticamente le emissioni CO2 aumentando l’efficienza degli impianti siderurgici.

È seguito un partecipato dibattito e approfondimento delle soluzioni per lo sviluppo sostenibile della siderurgia italiana, compreso l’impianto di Taranto che con adeguati investimenti per il rinnovamento tecnologico può soddisfare i requisiti ambientali, economici e sociali.

Cliccando il documento .pdf seguente è possibile scaricare la presentazione.

30 gennaio 2020

Localizza

Localizza

Stampa

Stampa

WhatsApp

WhatsApp